“Metodo SPIM”

Preparare i tecnici meccatronici

Il “Metodo SPIM” nasce grazie all’importante collaborazione tra Fondazione ITS Mobilità Sostenibile – Aerospazio/Meccatronica del Piemonte e Siemens in Italia.

La sfida: definire una metodologia didattica disruptive in grado di formare i meccatronici di domani

La meccatronica è la disciplina che nasce dall’integrazione tra meccanica ed elettronica al fine di progettare, sviluppare e controllare sistemi e processi a elevato grado di automazione e integrazione. Il punto di forza del meccatronico è quindi la capacità di integrare in modo intelligente meccanica, elettronica, automazione e ICT.

Partendo da questa premessa, abbiamo impostato la nostra challenge, in stretta collaborazione con i professionisti di Siemens. Sviluppare una metodologia fortemente innovativa, in grado di ridefinire il modello didattico mainstream, contribuendo concretamente a formare la figura del meccatronico del futuro: questa è stata la sfida della Fondazione ITS Mobilità Sostenibile – Aerospazio/Meccatronica del Piemonte.

“Per essere realmente efficace, e in un certo senso ‘disruptive’, una metodologia didattica deve assicurare una parte teorica e una parte esperienziale unica nel suo genere, attraverso la quale gli studenti possano sperimentare in prima persona il metodo, per poi parallelamente costruirsi la competenza specifica” precisa Fabrizio Colladon.

Soluzione/Portfolio: grazie al “Metodo SPIM” cresce la densità formativa

Il “Metodo SPIM” nasce dalla decennale esperienza della Fondazione con le imprese attive a livello nazionale nel settore meccatronico. L’acronimo “SPIM” – che sta per “Sviluppo Progettazione Impianti Meccatronici” – è stato coniato dall’Ing. Claudio Piviotti, Responsabile delle Tecnologie e dell’Innovazione per la Fondazione, per indicare un nuovo approccio didattico, attraverso la messa a terra di una metodologia integrata di processi. La formazione parte da una fase iniziale di “Concept” per poi giungere, dopo vari step, ad una finale di “Messa in servizio dell’impianto”, tutto in digitale. Infatti, ciò significa poter disporre di una simulazione dell’impianto ben prima che esso venga realizzato. La possibilità di fruire di un modello integrato di Digital Twin, o gemello digitale, permette agli studenti di impostare e valutare i comportamenti dell’impianto fisico partendo da un prototipo digitale. Gli studenti possono studiare in tempo reale soluzioni meglio ottimizzate, formandosi una visione più ampia e di sistema sul processo meccatronico e industriale. Questo approccio didattico, con sistema modulare, consente loro di acquisire competenze trasversali fondamentali come la capacità di ricercare, filtrare e gestire dati, informazioni e contenuti digitali; interagire promuovendo processi collaborativi, attivare iniziative di self empowerment in ambito digitale e, infine, comprendere l’importanza della security e della privacy dati in ambito informatico. Inoltre, grazie al “Metodo SPIM” e all’uso di tecnologie Virtual, Augmented e Mixed Reality, gli studenti comprendono quanto il content (know-how) sia imprescindibile dal context (ambiente circostante).

Prima della definizione del “Metodo SPIM”, proponevamo alcune delle fasi di questo nuovo approccio ma in maniera meno strutturata e completa. Oggi, grazie a questa rinnovata metodologia, è possibile aumentare la densità formativa del singolo studente, con un abbattimento sostanziale dei tempi di formazione su argomenti e attività tecnologiche. Si agisce così sulla curva di interesse dello studente e si ovvia, di conseguenza, all’impossibilità di accrescerne la curva di apprendimento (specifica, limitata e a sé per ciascuno).

“Metodo SPIM” in sintesi

Il processo: dal concept alla messa in servizio dell’impianto

La necessità di realizzare un sistema meccatronico parte dalla fase di definizione del concept che fornisce le linee guida per lo sviluppo e la realizzazione. Il concept, supportato da strumenti digitali, dialoga con le fasi successive permettendo un’integrazione totale con lo sviluppo del prodotto. Segue poi la progettazione meccanica: in questa fase avere a disposizione un set completo di strumenti di sviluppo integrati CAD/CAE/CAM, permette di passare dal concept del progetto al modello digitale ed infine alla realizzazione dei componenti, minimizzando gli sforzi e riducendo significativamente la possibilità di propagare errori durante le fasi di trasferimento dei modelli ai reparti di produzione e di approvvigionamento materiali.

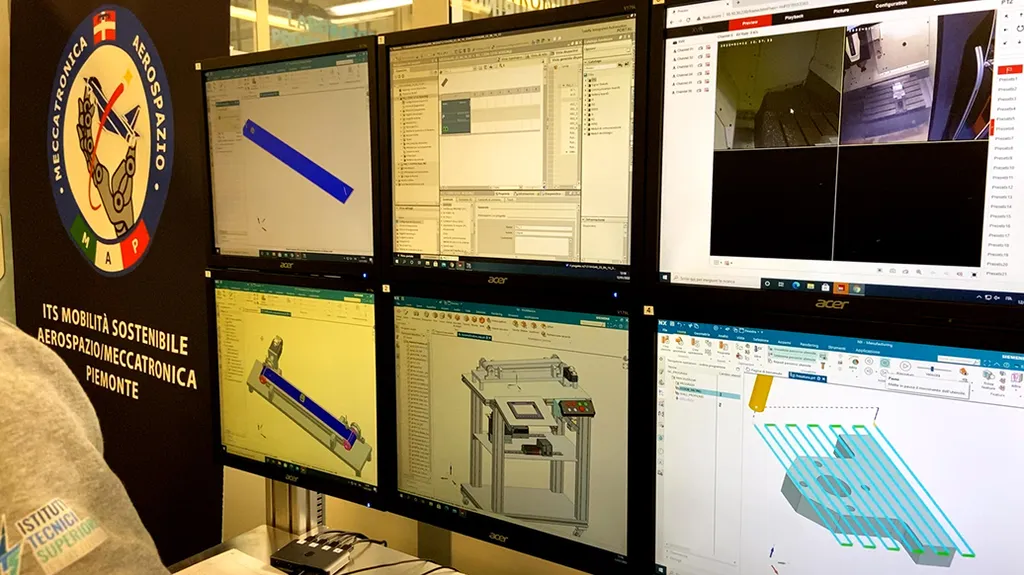

Nell’automazione, la perfetta integrazione tra la piattaforma CAD e quella di automazione rende possibile fin da subito, lo sviluppo del software per il PLC e i primi test, mentre parallelamente si procede alla realizzazione degli elementi meccanici. Mediante un approccio SIL (software in the loop), facendo comunicare il digital twin del nastro trasportatore con il software di automazione si riescono a definire i parametri critici dell’applicazione e impostare il primo set up di valori (nel nostro caso accelerazione e velocita). Un approccio HIL (hardware in the loop) permette il test dell’impianto elettrico e dei tempi di esecuzione del ciclo di automazione, integrando perfettamente il lato hardware del progetto con il digital twin.

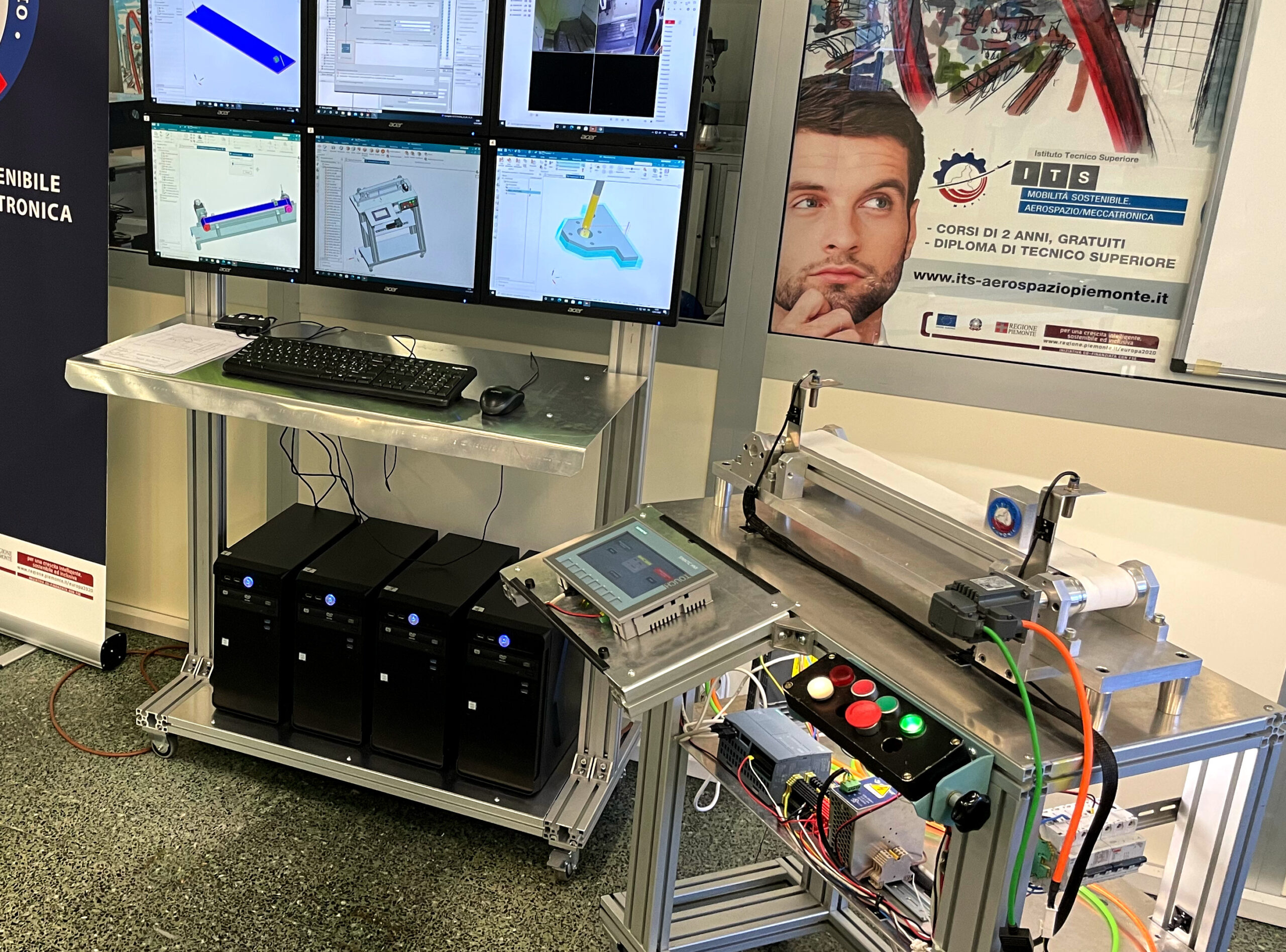

Dal metodo all’applicazione: imparare appassionandosi, in un ambiente full Siemens

Come esempio di applicazione, in accordo con lo staff tecnico di Siemens, il corpo docenti a capo del progetto ha scelto di far realizzare agli studenti un sistema di trasporto a nastro, per la movimentazione di semilavorati, passando attraverso varie fasi didattiche basate sui software Siemens come Tecnomatix Plant Simulation, NX MCD, TIA Portal, WinCC e SIMIT. Grazie a questo lavoro “sul campo”, gli studenti applicano nei laboratori della Fondazione gli stessi processi che ritroveranno nelle loro future aziende: dal “concept e progettazione meccanica ed elettrica” alla “automazione e virtual commissioning”; dalla “visualizzazione in virtual reality” alla “realizzazione dei componenti e messa in servizio”. Nello specifico, ecco i passaggi chiave:

- Con il digital twin sviluppato con il “Metodo SPIM”, mediante realtà virtuale immersiva, o visualizzazione in Virtual Reality, gli studenti acquisiscono consapevolezza della funzionalità e integrazione tra processo e ambiente.

- La creazione di componenti con gemello digitale consente di entrare nel dettaglio dei particolari mediante un processo computerizzato CAM, usando macchine ad asportazione di truciolo o tecnologia additiva.

- Dopo la fase di virtual commissionig e aver testato gli elementi di controllo, si procede con la messa in servizio del nastro trasportatore e la verifica delle performance.

La partnership tra Fondazione ITS Mobilità Sostenibile – Aerospazio/Meccatronica e Siemens in Italia

Come racconta Fabrizio Colladon: “Abbiamo cominciato a parlare del progetto con Siemens a fine dicembre 2020 ed è stato di fatto completato nel mese di dicembre del 2021, anche con una fase di formazione dei nostri docenti da parte di Siemens e dei suoi partner”.

“Siemens è un partner strategico e da sempre ci accompagna nello sviluppo di percorsi formativi innovativi, in un vero e proprio percorso di Trasformazione Digitale che richiede una metodologia didattica innovativa, applicabile trasversalmente a tutti i percorsi dell’ITS” precisa la Dott.ssa Luisa Cornero. “Trasformazione Digitale significa non solo tecnologia ma anche cultura e comprensione chiara degli obiettivi possibili. E con il “Metodo SPIM”, supportato dai software Siemens, garantiamo un approccio per processi in grado di integrare e gestire tutte le fasi della progettazione e della realizzazione di componenti e/o impianti attraverso piattaforme informatiche interconnesse e modulari di sviluppo, simulazione, produzione, messa in servizio e validazione. Inoltre – conclude Cornero – abbiamo costruito con Siemens un percorso di “Certificazione delle Competenze Meccatroniche”, scalabile, integrabile e sistematica, che accompagna tutti gli step della formazione erogata applicando la metodologia SPIM. In questo modo, il percorso formativo, supportato con lo SPIM viene reso modulare in modo da potersi adattare, con sequenze componibili, alle curvature dei vari profili dei corsi e consente di emettere una “Certificazione di Competenze Meccatroniche valide e spendibili su tutto il territorio nazionale ed europeo”.

Rocco Antonio Cataldi, Business Development Professional Siemens, afferma “Siemens collabora da anni con Fondazione ITS Mobilità Sostenibile Aerospazio/Meccatronica del Piemonte per l’area lavorazioni meccaniche, asportazione di truciolo e automazione in ambito programmazione PLC. La collaborazione è frutto di tanto impegno da entrambe le parti. Impegno che ha portato l’ITS a diventare il luogo ideale dove Mondo Imprenditoriale e Mondo dell’Istruzione si incontrano, creando un vero ponte tra Scuola e Lavoro”.

E questo per vari motivi. Innanzitutto, la didattica proposta dalla Fondazione è studiata a tavolino con un network di aziende partner del progetto, e risponde pertanto perfettamente alle richieste del mondo del lavoro. È un’offerta formativa molto concreta, e di alto livello, supportata da laboratori di ultima generazione, concepiti insieme alle imprese e in grado di far sperimentare ai ragazzi i moduli didattici prima di affrontare il percorso reale dell’Apprendistato Alta Formazione o dello stage. In questo modo, gli studenti costruiscono il proprio futuro in azienda ed entrano nel mondo della meccatronica professionale con una solida e certificata base di partenza.

Recent Comments